产品中心

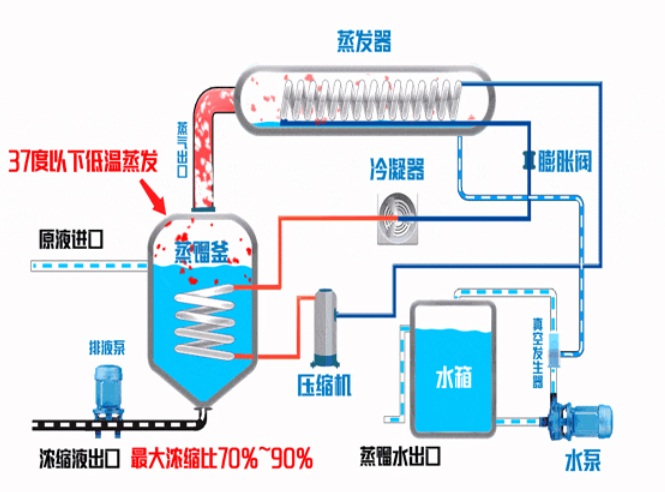

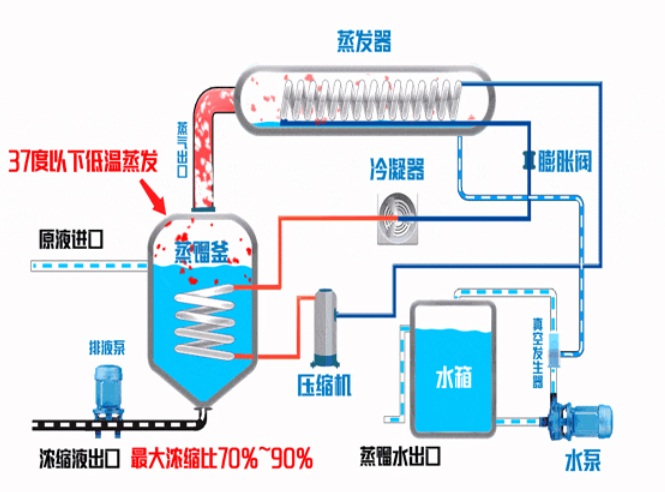

为您的企业提供更节能的蒸发器;纯电设备,吨水能耗低至30度;不结焦、不结垢,彻底解决换热器堵管问题

适用场景:

对高硬度、含油、热敏性物料的适用性更强。

低温蒸发避免了高温强腐蚀性。系统适用易结焦物质。

对高沸点升物料适用性更强。

设备特性:

1、撬装设备设计,成品出厂,现场无其他的安装及土建要求;

2、产品自动化程度高,智能化设计,无需人工操作;

3、设备无需复杂的公用工程配套,仅需用电就可以保证设备的运行;

4、设备占地面积小,仅为同类型的蒸发设备1/3~1/2的占地面积;

5、设备为低温状态下运行,适用于热敏性物质,针对一些容易结焦、结垢的物质能够运行更稳定。

技术参数

| 序号 | 产品型号 | 小时蒸发量(kg) | 运行能耗(吨水) | 设备尺寸 长*宽*高(mm) |

| 1 | NC66F | 66 | 142.65 | 2500*1300*2600 |

| 2 | NC130F | 130 | 114.96 | 4000*1600*3000 |

| 3 | NC230F | 230 | 103-106 | 4200*1850*3200 |

| 4 | NC300F | 300 | 94-106 | 4500*2030*3200 |

| 5 | NC380F | 380 | 95-108 | 4500*2030*3200 |

| 6 | NC680F | 680 | 75-87 | 7000*2700*3650 |

| 7 | NC880F | 860 | 69-82 | 7700*2800*3900 |

| 8 | NC1250F | 1250 | 64-78 | 7800*3000*4800 |

| 9 | NC1680F | 1680 | 69-82 | 8000*3000*6500 |

| 10 | NC2200F | 2200 | 68-81 | 9000*3100*7500 |

| 11 | NC3400F | 3400 | 58-71 | 11000*3400*9240 |

| 12 | NC4400F | 4400 | 67-80 | 12000*3800*9500 |

| 13 | NC6800F | 6800 | 58-71 | 12500*8000*9800 |

高温高压液态制冷剂经膨胀机构节流处理后变为低温低压的气液混合态制冷剂,进入空气交换机中蒸发吸热,从空气中吸收大量的热量Q2;蒸发吸热后的制冷剂以气态形式进入压缩机,被压缩后,变成高温高压的制冷剂(此时制冷剂中所蕴藏的热量分为两部分:一部分是从空气中吸收的热量Q2,一部分是输入压缩机中的电能在压缩制冷剂时转化成的热量Q1;被压缩后的高温高压制冷剂进入热交换器,将其所含热量(Q1+Q2)释放给进入热换热器中的冷水,冷水被加热到60℃直接进入保温水箱储存起来供用户使用;放热后的制冷剂以液态形式进入膨胀机构,节流降压......如此不间断进行循环。

冷水获得的热量Q3=制冷剂从空气中吸收的热量Q2+驱动压缩机的电能转化成的热量Q1, 在标准工况(蒸发冷凝6/36℃)下:Q2=3.6Q1,即消耗1份电能,得到4.6份的热量。

操作流程:

预热

利用空调热泵的原理,采用冷水机的制热原理给原液桶内升温。

本步骤为全自动,原水桶到中液位后,水泵运行产生真空,蒸发器自动进水,压缩机运行产生热量给蒸发罐内废水加热,在真空状态下,废水温度上升到40℃左右,废水开始蒸发,预热完成。

进料流程

废水进入蒸发室,当蒸发室液位达到设定液位时,启动循环泵,停止进料泵,进料流程结束。

浓缩结晶过程

蒸发室内的料液经循环泵进入加热器,受热后的料液进入蒸发室后发生闪蒸,闪蒸后的料液由饱和变为过饱和,随着水分不断蒸发,废水中的溶质浓度逐渐升高,达到系统设置的浓缩要求。结晶蒸发室内料液的过饱和度完全用于晶体的生长,长大后的晶体由晶浆泵泵送至离心机。

在蒸发器系统中,浓缩过程采用单效强制蒸发器,蒸发器运行于较高温度区间。在此环节,由于较高的温度驱动,原水经历更为显著的蒸发过程,从而实现较高程度的浓缩,浓缩倍数显著提升。

高盐水在蒸发过程中具有蒸发浓度高、溶液密度高、沸点升高等特点。选择采用外置式强制循环蒸发,保证物料在管内高速流动,浓液部分管道、管线优化设计,减少设备结盐、结垢和堵管的可能发生。

采用强制循环蒸发形式是利用强制循环泵的强大推力,促使料液在换热管内以2m/s以上的流速高速流动。高速流动的料液既可以提升系统的扰动能力、增加换热效率,同时料液的快速流动可以增加料液的冲刷能力,降低换热管的结焦、结盐和结垢的风险。